Speciális pákahegyek

Speciális pákahegyek

A megfelelő pákahegy kiválasztásával kapcsolatos sorozatunk korábbi részeiben áttekintettük a hegyek kiválasztásának alapvető szempontjait és a három elterjedt geometriai kialakítást, amelyekkel az általános forrasztási feladatok túlnyomó többségét végezzük.

Ebben a részben az összetettebb, egyes speciális műveletekhez kialakított hegyformákat vesszük szemügyre.

Speciális kiforrasztó hegyek

Az egyik legkényesebb forrasztási művelet az alkatrészek eltávolítása, más szóval a kiforrasztás. A művelet kritikus jellege nem csak annak bonyolultságából adódik, hanem a munka feltételeiből is. Ez utóbbi szempontot abban az esetben tudjuk jobban megérteni, ha átgondoljuk, hogy milyen helyzetben kerül sor a kiforrasztásra? Egy kész áramköri kártya javításakor, ha a teljes kártyát és/vagy az érintett alkatrészt meg kívánjuk őrizni. A javítás abban az esetben indokolt, ha a kártya és/vagy az alkatrész egy jelentős értéket képvisel, amelyet nem akarunk elveszíteni. Ebben az esetben, minden művelet, a forrasztást is beleértve kritikussá válik és az is előfordulhat, hogy magával a javítással nagyobb károkat okozunk, mint az eredeti meghibásodás. Ezt pedig mindenképpen szeretnénk elkerülni.

Minden alkatrész több – legalább két, de ez a szám akár száz fölé is emelkedhet – ponton csatlakozik az áramkörhöz, amelyek mindegyik egy-egy forrasztást jelent. Beforrasztásuk esetén ezek a forrasztott kötések akár egyenként is létrehozhatók, különösen felületszerelt alkatrészek (SMD) kiforrasztásnál viszont kritikus lehet, hogy lehetőleg mindegyik pont egyszerre legyen olvadt állapotban, mivel akkor tudjuk gyorsan és sérülésmentesen eltávolítani az alkatrészt. Ezt elősegítendő, a gyártók kínálatávan általban megtalálhatók az alábbi alapvető hegyformák különféle változatai.

„Karmos” hegyek

A karmos hegyek a két ponton forrasztott SMD alkatrészekhez lettek kialakítva, a két karom közvetlenül a két forrasztási pontot melegíti, az előónozott összekötő felület pedig egyrészt elősegíti a hőátvitelt, másrészt pedig, a forrasztási pontokon lévő ón megolvadását követően, az így keletkezett összefüggő óncsepp felületi feszültsége általában elég az alkatész megtartásához, így az alkatrész minden egyéb eszköz igénybe vétele nélkül, csupán a pákával kiemelhető.

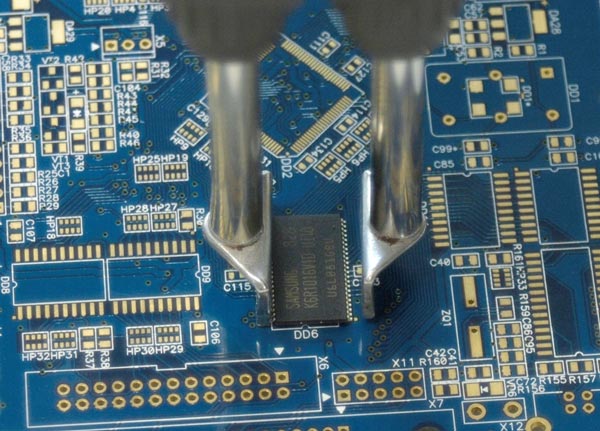

„Alagút” hegyek

Azon SMD tokozások esetén, amelyek kivezetései két oldal mentén lettek elrendezve, az alagút-kialakítású hegyek hasonlóan működnek, mint az fentebb ismertetett karmos hegyek, csak ebben az esetben a kialakított két forrasztófelület mindegyike egy-egy teljes lábsor kötéseit melegíti egyidejűleg. Ezeknél a hegyeknél az előónozás szintén kiemelkedő jelentőséggel bír, a megfelelő hőátvitel elősegítése mellett, az alkatrész kiemelése szempontjából is.

a videót a Metcal bocsátotta rendelkezésemre

„Doboz” hegyek

Ha az alkatrész kivezetései annak mind a négy oldala mentén lettek elrendezve, azok egyidejű melegítése egy mind négy oldalán forrasztóélekkel rendelkező, doboz formájú hegy segítségével lehetséges. A folyamat és az előónozás jelentősége megegyezik a alagút- és a karmos hegyekkel végzett műveletekkel.

a videót a Metcal bocsátotta rendelkezésemre

Összefoglalva a fentiekben ismertetett speciális kiforrasztó hegyek tulajdonságait, megállapíthatjuk az alábbiakat:

- ezek a hegyek a forrasztóállomások normál pákaiba helyezhetők

- mindegyikük alkalmas egy adott alkatrésztok összes kivezetésének egyidejű melegítésére

- megfelelően előónozással az alkatrészek magával a pákava kiemelhetők az áramköri kártyáról, egyéb szerszámok (csipesz, vákuumpipetta stb.) használata nélkül.

Bár műszakilag a folyamat nagyon egyszerű és hatékony, a módszer legnagyobb hátránya, hogy mindegyik hegy csak egy adott alkatrésztok formájához alkalmazkodik, így gyakorlatilag mindegyik tokhoz egy külön hegyet kell beszerezni. Ha sok azonos tokozású alkatrésszel kell dolgoznunk, akkor ez a módszer a leghatékonyabb, azonban többféle alkatrésztok esetén, egyrészt mindegyikhez külön hegyet kell beszereznünk, másrészt pedig a hegyek sűrű cseréje időigényes lehet, ezért a módszer gazdasági hatékonysága megkérdőjelezhető.

Kiforrasztás csipeszpákával

A csipeszpákák a fentebb ismertetett speciális hegyekhez hasonló munkafolyamatot biztosítanak, rugalmasabb kialakítással, azaz egy csipeszpákával és egyféle heggyel általában több, eltérő méretű alkatrésztok kiforrasztása megoldható. Míg a speciális hegyek a forrasztóállomások szokásos pákaiba helyezhetők, a csipeszpákák esetében, amint azt a nevük is mutatja, maga a páka egy valamivel bonyolultabb, kétágú szerkezet, amelybe egyidejűleg két, a párban történő használathoz megfelelő kialakítású hegyet kell helyezni. Kétpontos és kétoldalas alkatrészek esetén, ha olyan forrasztóállomással rendelkezünk, amelyhez csatlakoztatható csipeszpáka, ez egy műszaki szempontból egyenértékű, gazdaságilag pedig hatékonyabb megoldás a speciális hegyek használatánál, de négyoldalas alkatrészek esetében, – bár számos cég kínálatában az ezekhez megfelelő, egyenként derékszögben megtört forrasztóéllel kialakított csipeszpáka-hegypárok is szerepelnek – a megoldás műszakilag távolról sem annyira biztonságos, mint a dobozhegyek használata.

Bár cikksorozatunk kifejezetten a kézi kontaktforrasztásnál használt pákagyekkel foglalkozik, ha az SMD alkatrészek kiforrasztáról beszélünk, meg kell említnünk a másik kézenfekvő megoldást, a meleg levegős kézi javítóállomások használatát. Meleg levegővel egyszerűbben megoldható az alkatrészek összes kivezetésének egyidejű melegítése, de – amint a műszaki megoldások mindegyikének – az előnyök mellett, ennek a megoldásnak is megvannak a maga hátrányai, amelyekre majd egy másik cikkben szeretnénk visszatérni.

Mint minden esetben, most is fontos szem előtt tartani, hogy minden alkalmazáshoz több megoldás használható és csak az adott egyedi körülmények ismeretében lehet a legtöbb előnyt kínálót kiválasztani. Cikksorozatunk – és a teljes blog – célja, hogy az ilyen döntésekhez szolgáljon megfelelő tájékoztatással.