Ahhoz, hogy egy forrasztott kötésen több tíz, vagy akár több száz amper erősségű áram is átjuthasson, jelentős méretű vezetékek, elektródák szükségesek és ezek forrasztásához tekintélyes mennyiségű forraszanyagot kell megolvasztani. Mivel a nagy fémtömeget képviselő vezetékek, elektródák pedig jelentős mennyiségű hőt képesen elvonni, az ilyen kötés kialakítása és bontása is egyaránt meglehetősen energiaigényes folyamat, amelyhez jellemzően néhány száz wattos teljesítményű eszközöket kell használni.

Ahhoz, hogy egy forrasztott kötésen több tíz, vagy akár több száz amper erősségű áram is átjuthasson, jelentős méretű vezetékek, elektródák szükségesek és ezek forrasztásához tekintélyes mennyiségű forraszanyagot kell megolvasztani. Mivel a nagy fémtömeget képviselő vezetékek, elektródák pedig jelentős mennyiségű hőt képesen elvonni, az ilyen kötés kialakítása és bontása is egyaránt meglehetősen energiaigényes folyamat, amelyhez jellemzően néhány száz wattos teljesítményű eszközöket kell használni.

Mivel az ilyen nagy teljesítményű alkalmazások a korábbiakban csak meglehetősen ritkán társultak fokozottan hőérzékeny áramkörökkel, az eszközgyártók kínálatában az ilyen teljesítmények jellemzően csak a hőfokszabályozás nélküli pákák kínálatában szerepeltek. A Weller a zseniális Magnastat szabályozását 200W teljesítményű pákákba is beépítette, de a nagyobb gyártók kínálatában csak ritkán bukkant fel egy-egy néhány száz watt teljesítményű, fejlett hőfokszabályozással rendelkező forrasztóeszköz.

Az utóbbi években azonban jelentős teret hódított meg az alkalmazásoknak egy olyan területe, amely a nagy teljesítményeket igen szigorú technológiai előírásokkal ötvözte: a gépjárműipar. Az elektromos kerékpárokba, robogókba és gépkocsikba beépített hajtások a nagy teljesítmény mellett fejlett elektronikai szabályozásokat tartalmaznak, amelyeket a rendelkezésre álló kevés hely miatt gyakran kell egybeépíteni a nagy teljesítményű áramkörökkel. Ezek elterjedése a forrasztástechnikában is megmutatkozott: megnövekedett az igény a nagy és ultranagy teljesítményű, ugyanakkor stabil és nyomon követhető hőfokszabályozást biztosító eszközökre.

Az iparág vezető gyártói igyekeznek eleget tenni ennek az igénynek. A japán Hakko már néhány éve nagy sikerrel piacra dobta a 300W fűtőteljesítményt képviselő eszközcsaládját, az FR-400 kiforrasztó– és az FX-801 forrasztóállomást. Ez utóbbi készüléknek pedig már az utódja is elkészült, a 400W teljesítményű FX-805 forrasztóállomás.

Megfelelve az iparág fokozott minőségbiztosítási követelményeinek, ez a készülék, a megnövekedett teljesítmény mellett, számos vezérlési funkciójában is különbözik az elődjétől:

- Az állomás beépített USB csatlakozóval rendelkezik, így – egy számítógépet csatlakoztatva és megfelelő szoftver segítségével valós időben kaphatunk képet a folyamatokról, amely funkció iránti igény egyre gyakrabban felmerül a felhasználók minőségbiztosítási szakemberei részéről

- Megfelelő mérőeszköz (pl. Hakko FG100B pákahőmérő) alkalmazása esetén, a hőmérsékletszabályozás kompenzációjának beállítása már automatikusan, a mérőeszköz infraportján sugárzott jel segítségével történik.

Köztudott, hogy a nagy teljesítmény csak olyan mértékben hasznos, amennyire azt át tudjuk adni a forrasztási kötésnek, ezért az új készülékhez egy új pákacsúcs-család is tartozik, T37 jelzéssel. Figyelembe véve azonban az előd FX-801 viszonylag rövid életciklusát, a Hakko nem kívánja nehéz helyzetbe hozni az meglévő felhasználókat, ezért az FX-805 pákája úgy lett kialakítva, hogy az FX-801-hez használt T33 pákacsúcsokat is befogadja, így a korábban bevezetett folyamatok változtatás nélkül működhetnek még az állomás korszerűsítése után is.

Az új állomásról, valamint a Hakko teljes kínálatáról, azok magyarországi forgalmazójától, a Pro-Forelle Bt-től kérhet részletes tájékoztatást.

A sorozat első képviselője, a CV-5200 készülék, a korszerű elvárásoknak megfelelő nagy méretű, színes, érintőképernyős kijelző kapott, amelyen számos információ látható – a pákahegy hőmérséklet, grafikus hőgörbe stb.

A sorozat első képviselője, a CV-5200 készülék, a korszerű elvárásoknak megfelelő nagy méretű, színes, érintőképernyős kijelző kapott, amelyen számos információ látható – a pákahegy hőmérséklet, grafikus hőgörbe stb. További speciális pákahegyek

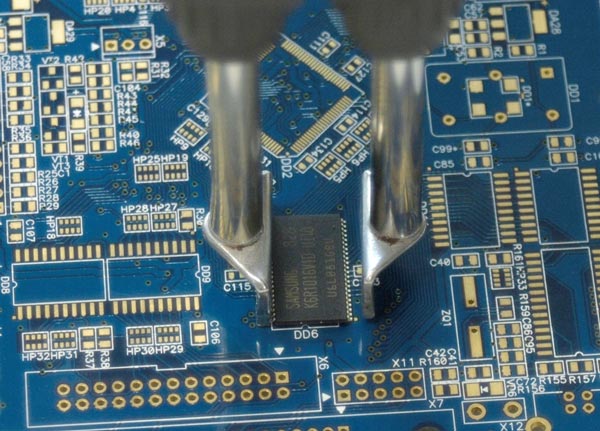

További speciális pákahegyek A gyártók leírásaiban ez a forma általában „penge” vagy „spatula” elnevezéssel szerepel, amely elnevezés egy, a pákahegy szárára merőleges, viszonylag széles, egyenletesen fűtött éllel rendelkező formát takar. A méretek jellemzően 10 mm-től kezdődnek és jellemzően 32-35 mm-ig terjednek, de egyes cégek kínálatában akár 40 mm vagy azt meghaladó méretekkel is találkozhatunk. Ezeknek a legfőbb alkalmazási területe a komplex formájú integrált áramkörök (BGA, QFP stb.) helyének kiforrasztás utáni tisztítása, de e mellett egy sorban elhelyezkedő kivezetések (pl. élcsatlakozók forrasztási pontjai) egyidejű melegítésére is alkalmasak. A forma előnye, hogy egy viszonylag széles területen egyidejűleg megolvasztja az összes ott található ónt, ezért –egyebek mellett – kiválóan alkalmas nagyobb területek kiforrasztó rézsodrat („ónharisnya”) alkalmazásával történő tisztítására.

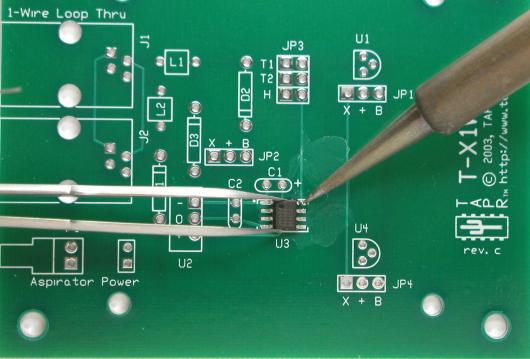

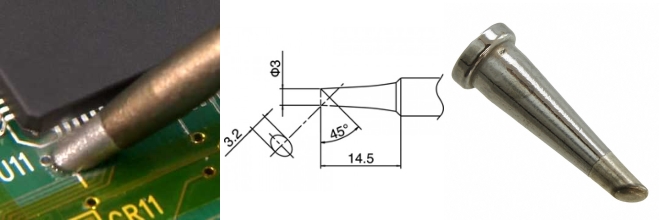

A gyártók leírásaiban ez a forma általában „penge” vagy „spatula” elnevezéssel szerepel, amely elnevezés egy, a pákahegy szárára merőleges, viszonylag széles, egyenletesen fűtött éllel rendelkező formát takar. A méretek jellemzően 10 mm-től kezdődnek és jellemzően 32-35 mm-ig terjednek, de egyes cégek kínálatában akár 40 mm vagy azt meghaladó méretekkel is találkozhatunk. Ezeknek a legfőbb alkalmazási területe a komplex formájú integrált áramkörök (BGA, QFP stb.) helyének kiforrasztás utáni tisztítása, de e mellett egy sorban elhelyezkedő kivezetések (pl. élcsatlakozók forrasztási pontjai) egyidejű melegítésére is alkalmasak. A forma előnye, hogy egy viszonylag széles területen egyidejűleg megolvasztja az összes ott található ónt, ezért –egyebek mellett – kiválóan alkalmas nagyobb területek kiforrasztó rézsodrat („ónharisnya”) alkalmazásával történő tisztítására. Az előbb említett lapos pengéktől eltérően, ezek a pákahegyek egy keskenyebb (jellemzően 3-6 mm széles) éllel rendelkeznek, amely 45° szögben áll a páka szárához viszon

Az előbb említett lapos pengéktől eltérően, ezek a pákahegyek egy keskenyebb (jellemzően 3-6 mm széles) éllel rendelkeznek, amely 45° szögben áll a páka szárához viszon kézügyességére jobban összpontosító távol-keleti cégekre jellemző. Találkoztam már ennek a típusnak egy, az alaptípus egyenesei helyett íves formákból kialakított változatával is. A gyártó cég szándékai szerint ez a forma megkönnyítette a páka többcélú használatát. Ez is rendelkezik egy pontforrasztásra alkalmas csúccsal, a nagyobb felületet igénylő forrasztási helyekhez, az íves formának köszönhetően több szögből is hozzá lehet férni. Volt alkalmam személyesen kipróbálni ezt a hegyet is és valóban egy nagyon jól eltalált formának tartom, viszont a gyártó cég – személyes véleményem szerint túlbecsülve az egyébként jó ötletben rejlő lehetőségeket – túl magasra árazta ezt a típust, meglehetősen lekorlátozva az elterjedését.

kézügyességére jobban összpontosító távol-keleti cégekre jellemző. Találkoztam már ennek a típusnak egy, az alaptípus egyenesei helyett íves formákból kialakított változatával is. A gyártó cég szándékai szerint ez a forma megkönnyítette a páka többcélú használatát. Ez is rendelkezik egy pontforrasztásra alkalmas csúccsal, a nagyobb felületet igénylő forrasztási helyekhez, az íves formának köszönhetően több szögből is hozzá lehet férni. Volt alkalmam személyesen kipróbálni ezt a hegyet is és valóban egy nagyon jól eltalált formának tartom, viszont a gyártó cég – személyes véleményem szerint túlbecsülve az egyébként jó ötletben rejlő lehetőségeket – túl magasra árazta ezt a típust, meglehetősen lekorlátozva az elterjedését. Speciális pákahegyek

Speciális pákahegyek

Miután korábban, cikksorozatunk

Miután korábban, cikksorozatunk

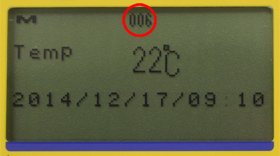

Mivel a gyártói előírás szerint egy adott számú mérés után ki kell cserélni a méréshez használt érzékelőt, a műszer nyilvántartja az elvégzett mérések számát és figyelmezteti a kezelőt a csere esedékességére. Ugyancsak nyilvántartásra kerül a műszer saját kalibrációjának lejárata is, amelyre szintén figyelmezteti a felhasználókat.

Mivel a gyártói előírás szerint egy adott számú mérés után ki kell cserélni a méréshez használt érzékelőt, a műszer nyilvántartja az elvégzett mérések számát és figyelmezteti a kezelőt a csere esedékességére. Ugyancsak nyilvántartásra kerül a műszer saját kalibrációjának lejárata is, amelyre szintén figyelmezteti a felhasználókat.

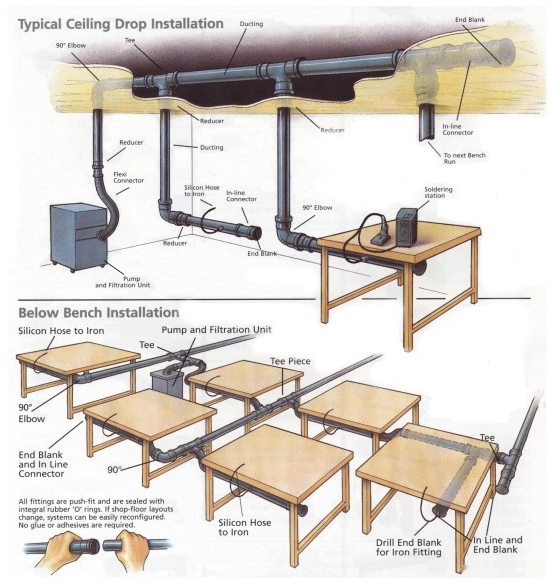

Kezdjük a leghatékonyabb, de ennek ellenére kevésbé kedvelt és éppen ezért nem túl elterjed módszerrel, a közvetlenül a pákacsúcsról végzett elszívással. Mivel ez a keletkezéstől alig 1-2 centiméterre fogja be a füstöt, kétségkívül ezzel a módszerrel lehet legeredményesebben védeni a dolgozók egészségét. Az elszívás egy, a pákára felszerelt, viszonylag vékony, jellemzően 4 – 5,6 mm átmérőjű pákafeltéten és az ahhoz csatlakozó csővezetéken keresztül történik, így nem kell nagy légtömeget mozgatni, de a szivattyú egy elég erős negatív nyomást kell kialakítson, a hatékony működés érdekében.

Kezdjük a leghatékonyabb, de ennek ellenére kevésbé kedvelt és éppen ezért nem túl elterjed módszerrel, a közvetlenül a pákacsúcsról végzett elszívással. Mivel ez a keletkezéstől alig 1-2 centiméterre fogja be a füstöt, kétségkívül ezzel a módszerrel lehet legeredményesebben védeni a dolgozók egészségét. Az elszívás egy, a pákára felszerelt, viszonylag vékony, jellemzően 4 – 5,6 mm átmérőjű pákafeltéten és az ahhoz csatlakozó csővezetéken keresztül történik, így nem kell nagy légtömeget mozgatni, de a szivattyú egy elég erős negatív nyomást kell kialakítson, a hatékony működés érdekében.

Figyelembe véve, hogy egy elszívóegység számos munkahelyet képes kiszolgálni, még az egyes pákafeltétek beszerzését és a csővezetékek kialakítását is beleszámítva, az egy munkahelyre kivetített költségek sem túlzottan magasak. Ugyanakkor, a módszernek van néhány jelentős hátránya is, amelyek miatt nem vált túlzottan népszerűvé.

Figyelembe véve, hogy egy elszívóegység számos munkahelyet képes kiszolgálni, még az egyes pákafeltétek beszerzését és a csővezetékek kialakítását is beleszámítva, az egy munkahelyre kivetített költségek sem túlzottan magasak. Ugyanakkor, a módszernek van néhány jelentős hátránya is, amelyek miatt nem vált túlzottan népszerűvé.