Cikksorozatunk előző részében áttekintettük a forrasztási füstök egészségkárosító hatásait, és megemlítettük az egyik elterjedt, de korlátozottan hatékony védekezési módszert, az aktív szenes szűrőt tartalmazó asztali elszívók használatát.

Mivel a forrasztási füstök mintegy 95%-a szilárd részecskékből áll, ahhoz hogy az elszívott levegőt megtisztítsuk az egészségre ártalmas tartalmától, azt a gázokat és gőzöket lekötő aktív szenes szűrő mellett egy nagy hatékonyságú részecskeszűrőn (úgynevezett HEPA szűrőn) is át kell vezetni. Ezek a szűrők jellemzően 0,3 µm átmérőig tartják vissza a levegőben lévő szilárd részecskéket. Mivel a forrasztási füstök szilárd anyaga nagyjából egyenletesen oszlik el a néhány tized mikrométertől néhány tíz mikrométerig terjedő tartományban, a HEPA szűrő tényleg alkalmas a teljes tisztításra.

Természetesen fennáll egy másik lehetőség is, ha az elszívott levegőt kiengedjük a külső légkörbe, amely kétségkívül megvédi a belül dolgozók egészségét, de egyrészt nem valószínű, hogy megfelelne a környezetvédelmi előírásoknak, másrészt pedig elég pazarlóan kezeli a csarnok jellemzően szabályozott hőmérsékletű és páratartalmú levegőjét, így a szűrésen megtakarított költségek valószínűleg a légkondicionáló berendezés magasabb üzemi költségeiben jelentkeznek. Ezért a szűrés nélküli füstelszívás semmilyen formában sem ajánlott.

A feladat tehát minden esetben az, hogy befogjuk a forrasztás során keletkezett füstöt, még mielőtt a dolgozó beszívná azt, és átvezessük egy szűrőberendezésen. A különböző füstelszívási módszerek abban különböznek, hogy miként oldják meg ezt a feladatot.

Pákacsúcs-elszívás, pákafeltéttel

Kezdjük a leghatékonyabb, de ennek ellenére kevésbé kedvelt és éppen ezért nem túl elterjed módszerrel, a közvetlenül a pákacsúcsról végzett elszívással. Mivel ez a keletkezéstől alig 1-2 centiméterre fogja be a füstöt, kétségkívül ezzel a módszerrel lehet legeredményesebben védeni a dolgozók egészségét. Az elszívás egy, a pákára felszerelt, viszonylag vékony, jellemzően 4 – 5,6 mm átmérőjű pákafeltéten és az ahhoz csatlakozó csővezetéken keresztül történik, így nem kell nagy légtömeget mozgatni, de a szivattyú egy elég erős negatív nyomást kell kialakítson, a hatékony működés érdekében.

Kezdjük a leghatékonyabb, de ennek ellenére kevésbé kedvelt és éppen ezért nem túl elterjed módszerrel, a közvetlenül a pákacsúcsról végzett elszívással. Mivel ez a keletkezéstől alig 1-2 centiméterre fogja be a füstöt, kétségkívül ezzel a módszerrel lehet legeredményesebben védeni a dolgozók egészségét. Az elszívás egy, a pákára felszerelt, viszonylag vékony, jellemzően 4 – 5,6 mm átmérőjű pákafeltéten és az ahhoz csatlakozó csővezetéken keresztül történik, így nem kell nagy légtömeget mozgatni, de a szivattyú egy elég erős negatív nyomást kell kialakítson, a hatékony működés érdekében.  Néhány ismertebb cég, például a Weller 1-2 munkahelyet kiszolgáló pákacsúcs-elszívókat forgalmaz. Ezek a szükséges vákuumot a műhely sűrített levegő-hálózatára csatlakozva, egy Venturi cső segítségével alakítják ki, így a működésükhöz elektromos energia sem kell és a pákafeltétek vezetékei közvetlenül csatlakozhatnak hozzájuk. A nagyobb, elektromos szivattyúval rendelkező egységek jellemzően 8 – 50 munkahely kiszolgálására alkalmasak. Természetesen ilyen sok pákafeltét nem csatlakoztatható közvetlenül az elszívóegységhez, így a munkahelyeken ki kell alakítani egy csőhálózatot, amelybe minden munkahelynél becsatlakoztatható a pákafeltét csöve.

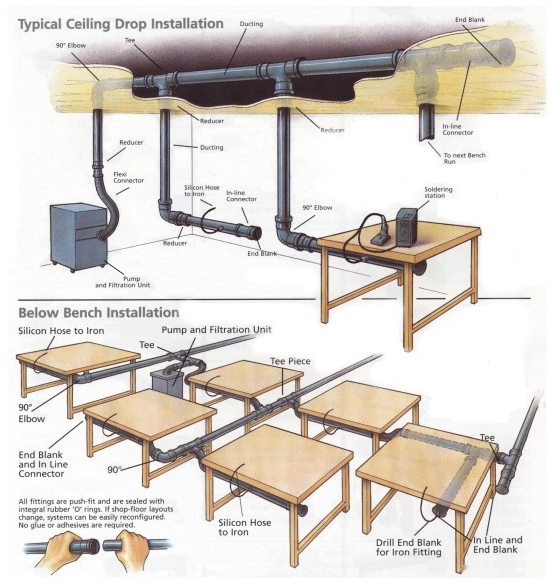

Néhány ismertebb cég, például a Weller 1-2 munkahelyet kiszolgáló pákacsúcs-elszívókat forgalmaz. Ezek a szükséges vákuumot a műhely sűrített levegő-hálózatára csatlakozva, egy Venturi cső segítségével alakítják ki, így a működésükhöz elektromos energia sem kell és a pákafeltétek vezetékei közvetlenül csatlakozhatnak hozzájuk. A nagyobb, elektromos szivattyúval rendelkező egységek jellemzően 8 – 50 munkahely kiszolgálására alkalmasak. Természetesen ilyen sok pákafeltét nem csatlakoztatható közvetlenül az elszívóegységhez, így a munkahelyeken ki kell alakítani egy csőhálózatot, amelybe minden munkahelynél becsatlakoztatható a pákafeltét csöve.

Figyelembe véve, hogy egy elszívóegység számos munkahelyet képes kiszolgálni, még az egyes pákafeltétek beszerzését és a csővezetékek kialakítását is beleszámítva, az egy munkahelyre kivetített költségek sem túlzottan magasak. Ugyanakkor, a módszernek van néhány jelentős hátránya is, amelyek miatt nem vált túlzottan népszerűvé.

Figyelembe véve, hogy egy elszívóegység számos munkahelyet képes kiszolgálni, még az egyes pákafeltétek beszerzését és a csővezetékek kialakítását is beleszámítva, az egy munkahelyre kivetített költségek sem túlzottan magasak. Ugyanakkor, a módszernek van néhány jelentős hátránya is, amelyek miatt nem vált túlzottan népszerűvé.

Ezek közül elsősorban magát a pákafeltétet kell megemlítenünk, amely számos esetben korlátozza a hozzáférést a forrasztási ponthoz. Egyes esetekben ez csak kényelmetlen, máskor pedig valóban magakadályozza, hogy a pákahegy odaférjen két alkatrész közé, egy zsúfolt áramköri kártyán.

A másik jelentős hátránya a rendszernek, hogy a munkahelyek becsövezése miatt az elrendezés nem rugalmas, az átrendezés bonyolult, ha a termelés körülményei megváltoznak.

Kevésbe zavaró, de azért érezhető hátrány még, hogy a pákafeltétek vékony csöveit könnyen eldugaszolja a lerakódás és gyakran tisztítani kell.