Miután áttekintettük a forrasztási füstök élettani hatásait, valamint azok elszívásának néhány módszerét, elérkeztünk a forrasztási füstelszívást bemutató sorozatunk befejező részéhez, amelyben a leginkább elterjedt, karos megoldást ismertetjük. Ennek a megoldásnak több változata is használatos, amelyek közös jellemzője, hogy a füstök elszívása a forrasztási hely közelében végződő, jellemzően 50 – 75 mm között, ritkábban 100 mm átmérőjű, kényelmesen pozícionálható csőrendszeren keresztül történik.

Az ilyen rendszerek légtechnikai megtervezésében figyelembe kell venni, hogy a viszonylag nagy átmérő miatt nagyobb légtömegeket kell megmozgatni, de mivel a cső végére szerelt elszívó fej a forrasztási terület közelében található, nincs szükség túl nagy szívóerőre, tehát ezek a rendszerek általában egy gyenge negatív nyomással üzemelnek. „Ökölszabályként” elfogadható, hogy egy 50 mm átmérőjű kar esetén a szivattyú egy munkahely részére mintegy óránként 125 m3 szívókapacitást kell biztosítson.

Maga a kar általában vagy egy félmerev gégecső, vagy egy két vagy három, gömbcsuklókkal összeillesztett merev csőszakaszból álló szerkezet. Az ilyen karok legismertebb gyártója a dán Alsident. A két megoldás közös tulajdonsága, hogy lehetővé teszik, hogy a felhasználó a szívófejet a legkényelmesebb és egyben a leghatékonyabb szívási helyzetbe állíthassa, azaz mintegy 10-15 cm-rel a forrasztási pont mögött, a nyílásával megközelítőleg függőleges síkban. Így nem akadályozza a munkát és ugyanakkor megfelelő hatékonysággal vonja el a füstöt a dolgozó légzési területéről. A szívófej megfelelő helyzetbe állítása a karos füstelszívó rendszerek legérzékenyebb eleme és a leggyakrabban tapasztalt hiba, hogy a dolgozók és a munkahelyeket felügyelő vezetők nem fordítanak erre kellő figyelmet.

Egy vagy néhány elszigetelt munkahely esetén a szívókarok egy kisebb teljesítményű szívó- és szűrőkészülékhez csatlakoznak, amely a legtöbb gyártó kínálatában megtalálható, amelyek közös jellemzője, hogy a szivattyún kívül három szűrőréteget tartalmaznak:

- egy előszűrőt a durvább por és szennyeződések visszatartására

- egy nagy hatékonyságú részecskeszűrőt (HEPA szűrőt), a füstök zömét képező finom, néhány tized mikronos nagyságrendű szilárd részecskék szűrésére

- egy aktív szenes réteget, a különböző vegyi anyagok lekötésére

A gyártók többsége a HEPA és az aktív szenes szűrőt egyetlen, ún. kombinált szűrőben egyesíti. Mivel a szűrők élettartama több külső tényezőtől függ, mint például a folyasztószer mennyisége és összetétele, a legtöbb gyártó célszerűnek találta, hogy beépítsen a készülékbe egy szűrőállapot-megfigyelő rendszert, amely valamilyen módon, pl. hang- vagy fényjelzéssel, esetleg egy kijelzőn megjelenő szimbólumokkal vagy szöveges üzenettel jelzi szűrőcsere esedékességét. Ezek a szűrőkészülékek a megfelelően megtisztított levegőt visszaengedik a munkahely légterébe.

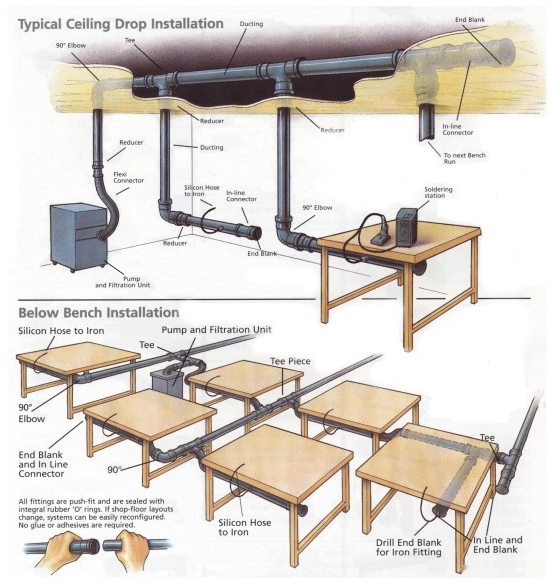

Ha egy üzemcsarnokban sokan forrasztanak, célszerű a karokat egy központi elszívó rendszerhez csatlakoztatni, amelyet a szellőző- és légkondicionáló rendszerrel összehangolva üzemeltetünk, és amelyek általában a külső légtérbe engedik ki az elszívott levegőt. Természetesen ilyenkor sem nélkülözhető a szűrőzés, de annak minősége sokkal kevésbé kritikus, mint a visszakeringetett levegő esetén.

Egy központi rendszer fajlagosan olcsóbb lehet, mint több helyi szűrőállomás használata, de azt is figyelembe kell venni, hogy, amíg egy helyi elszívót néhány perc alatt át tudunk helyezni egy másik munkahelyre, a központi rendszer csővezetékeit és leágazásait eleve úgy kell megterveznünk, hogy a jövőbeni változások igényeit is figyelembe vesszük, mert ezek utólagos módosítása már nagyobb fennakadással járhat.

Összegezve a fentieket, megállapíthatjuk, hogy számos megoldás közül választhatjuk ki a céljainknak és lehetőségeinknek leginkább megfelelőt. Egy ilyen beruházás megvalósítása előtt célszerű több lehetőséget is mérlegelni és igénybe venni egy szakember segítségét.

Kezdjük a leghatékonyabb, de ennek ellenére kevésbé kedvelt és éppen ezért nem túl elterjed módszerrel, a közvetlenül a pákacsúcsról végzett elszívással. Mivel ez a keletkezéstől alig 1-2 centiméterre fogja be a füstöt, kétségkívül ezzel a módszerrel lehet legeredményesebben védeni a dolgozók egészségét. Az elszívás egy, a pákára felszerelt, viszonylag vékony, jellemzően 4 – 5,6 mm átmérőjű pákafeltéten és az ahhoz csatlakozó csővezetéken keresztül történik, így nem kell nagy légtömeget mozgatni, de a szivattyú egy elég erős negatív nyomást kell kialakítson, a hatékony működés érdekében.

Kezdjük a leghatékonyabb, de ennek ellenére kevésbé kedvelt és éppen ezért nem túl elterjed módszerrel, a közvetlenül a pákacsúcsról végzett elszívással. Mivel ez a keletkezéstől alig 1-2 centiméterre fogja be a füstöt, kétségkívül ezzel a módszerrel lehet legeredményesebben védeni a dolgozók egészségét. Az elszívás egy, a pákára felszerelt, viszonylag vékony, jellemzően 4 – 5,6 mm átmérőjű pákafeltéten és az ahhoz csatlakozó csővezetéken keresztül történik, így nem kell nagy légtömeget mozgatni, de a szivattyú egy elég erős negatív nyomást kell kialakítson, a hatékony működés érdekében.

Figyelembe véve, hogy egy elszívóegység számos munkahelyet képes kiszolgálni, még az egyes pákafeltétek beszerzését és a csővezetékek kialakítását is beleszámítva, az egy munkahelyre kivetített költségek sem túlzottan magasak. Ugyanakkor, a módszernek van néhány jelentős hátránya is, amelyek miatt nem vált túlzottan népszerűvé.

Figyelembe véve, hogy egy elszívóegység számos munkahelyet képes kiszolgálni, még az egyes pákafeltétek beszerzését és a csővezetékek kialakítását is beleszámítva, az egy munkahelyre kivetített költségek sem túlzottan magasak. Ugyanakkor, a módszernek van néhány jelentős hátránya is, amelyek miatt nem vált túlzottan népszerűvé.